Łódzkie dla przedsiębiorców. Stanąć na własnych nogach

czwartek, 24 lipca 2025- - Razem z amputacją kończyny, dla niektórych pacjentów wali się świat. A nie musi tak być - przekonuje Rafał Pierzchalski, z łódzkiej firmy Proteo tworzącej protezy na drukarkach 3D.

Wspólnicy - Rafał Pierzchalski i Maciej Stoczkiewicz zaprezentowali swoją firmę na śniadaniu dla przedsiębiorców zorganizowanym przez Departament Przedsiębiorczości i Sprawiedliwej Transformacji Urzędu Marszałkowskiego. Zależy im na promocji swoich wyrobów nie tylko ze względów biznesowych.

- Oferujemy innowacyjny produkt, dzięki któremu pacjenci są w stanie wrócić do funkcjonowania mimo utraty nogi czy ręki - zapewnia Pierzchalski. A wie, co mówi, bo zaraz po studiach zaczynał karierę w firmie produkującej protezy kończyn w sposób tradycyjny.

- Chciałem czegoś więcej, bo wiedziałem, że mogę wykorzystać swoją znajomość robotyki ze studiów. Trafiłem na podobnego wizjonera i założyliśmy spółkę - opowiada.

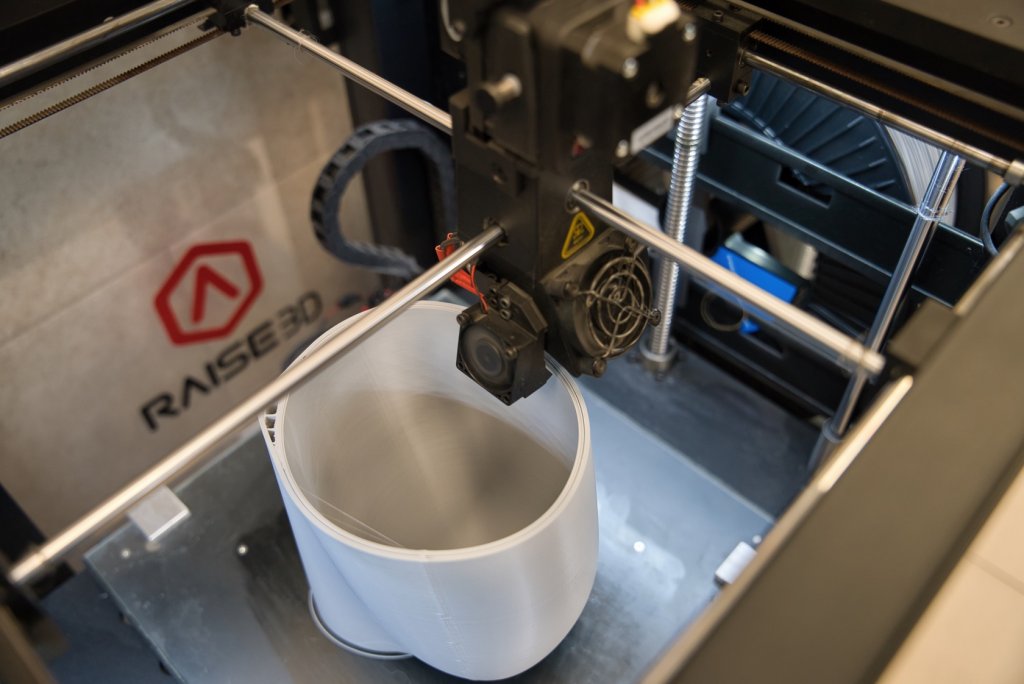

„Proteo” na zakup niezbędnych urządzeń wzięło preferencyjną pożyczkę unijną oferowaną przez Urząd Marszałkowski. Innowacyjność jej wyrobów polega na tworzeniu lekkich protez przy wykorzystaniu druku 3D.

- Najważniejszą częścią protezy jest lej protezowy, do którego wkładany jest kikut pacjenta - tłumaczy Rafał Pierzchalski. Musi być wygodny, bo będzie łącznikiem między ciałem pacjenta a nową nogą czy ręką. I właśnie ten lej powstaje na drukarce 3D.

- W momencie, kiedy kikut pacjenta jest już przygotowany do tworzenia protezy, czyli jest ukształtowany i zahartowany, możemy przeprowadzić pomiary i przejść do projektowania. Najpierw wykonujemy więc skan 3D metodą cyfrową kikuta pacjenta i robimy ręczne pomiary, które pomagają sprawdzić, jak wyglądają pomiary objętości kikuta w delikatnej kompresji, aby był w pełni funkcjonalny dla pacjenta i komfortowy - opowiada Pierzchalski. Wymiary pozwalają zaprojektować lej, który jest drukowany na drukarce 3D. Filament podobny do tego, którym dzieci tworzą formy za pomocą długopisów 3D, buduje „kielich”, w którym umieszczony zostanie kikut pacjenta.

- W ten sposób tworzymy lej protezowy testowy, który łączymy ze wszystkimi elementami protezy, co pozwala pacjentowi na postawienie pierwszych kroków w nowej protezie. Jeśli zaakceptuje kształt leja protezowego i widzimy, że wszystko przebiegało pomyślnie, to przechodzimy do tworzenia leja finalnego. Ten model powstaje w technologii HP MultiJet Fusion. Teraz już nie filament, czyli żyłka jest topiona, tylko proch dzięki odpowiedniemu spiekaniu przez głowice świetlne tworzy finalny model. On łączony jest z resztą komponentów protetycznych, takich jak sztuczny staw kolanowy lub sztuczna stopa protezowa i pacjent wychodzi z firmy o własnych nogach - wyjaśniają twórcy innowacyjnej metody tworzenia protez.

Na życzenie pacjentów wykonywane są nawet grawery na lejach, wśród nich herby ulubionych drużyn piłkarskich. Firma zaczęła również druk kończyn górnych, które można wprawiać w ruch dzięki elektrodom przetwarzającym i przesyłającym sygnał z mięśni.

Pracownicy spółki pomagają także w pozyskiwaniu dofinansowania protezy. Zachęcają tylko, by pacjenci jak najwcześniej po amputacjach byli informowani o koniecznych zabiegach fizjoterapeutycznych i procedurach związanych z formalnościami, które pozwolą w pozyskaniu dofinansowania do protez.

- Im wcześniej zaczniemy działać, tym lepiej. Dla zdrowia i sprawności - zachęca Pierzchalski.

Protezy są dofinansowywane z Narodowego Funduszu Zdrowia oraz Państwowego Funduszu Rehabilitacji Osób Niepełnosprawnych.

jg/fot. Artur Kostkowski

Galeria

https://www.lodzkie.pl/strona-glowna/aktualnosci/lodzkie-dla-przedsiebiorcow-stanac-na-wlasnych-nogach#sigProIdacdc108aa6